电子特气的概念及分类

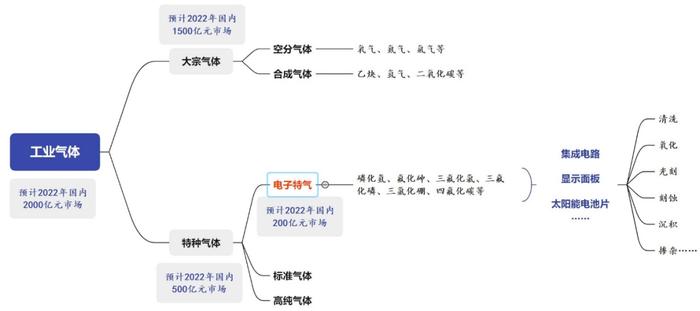

工业中,把常温常压下呈气态的产品统称为工业气体产品。根据制备方式和应用领域的不同,工业气体可分为大宗气体和特种气体,大宗气体主要包括氧、氮、氩等空分气体及乙炔、氢气、二氧化碳等合成气体;特种气体主要包括电子特种气体、高纯气体和标准气体等。特种气体用量虽小,但对纯度、杂质含量等指标有较高要求,经济价值较高。电子特种气体(即电子特气)又主要包括惰性气体,硅族气体,卤化物或卤化物气体,含硼、磷、砷等原子的气体,以及氟碳气体,种类繁多。

工业气体的分类

资料来源:中国半导体行业协会、卓创资讯

资料来源:中国半导体行业协会、卓创资讯

电子特气的应用

电子特气在集成电路、显示面板、化合物半导体器件等电子工业生产中是不可或缺的原材料。根据华经产业研究院的统计2020年中国电子特气应用市场结构,集成电路制造占比最高,约占总体电子特气市场的44%。显示面板领域占比约35%,太阳能电池领域占比约13%,LED及其他领域占比约8%。随着半导体行业的快速发展,电子特气的种类、数量仍在不断增加。

资料来源:华经产业研究院

资料来源:华经产业研究院

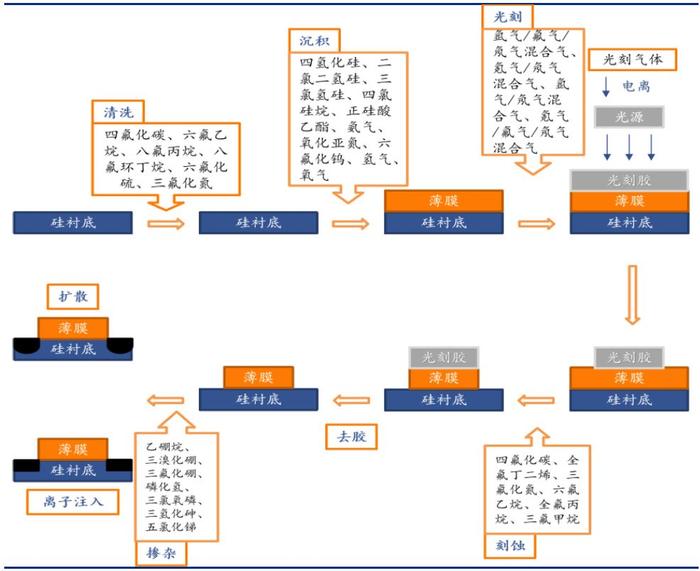

电子气体广泛应用于半导体制程工艺,电子大宗气体通常用于气体稀释、腔体清洁、腔体排气等环节。不同类型的电子特气根据不同的物理化学性质应用于不同的工艺环节,包括沉积、光刻、刻蚀、扩散、退火等关键工序。可以说,电子气体几乎用于集成电路制造的每一个环节,是集成电路制造的血液。

电子气体在半导体生产工艺中的应用

资料来源:CNKI

资料来源:CNKI

电子特气的生产

电子气体的生产过程包括分析检测、合成、提纯、充装、混合配比等多个工艺流程。为了满足下游半导体制造的纯度和杂质含量要求,提纯工艺非常重要,根据上游合成气或原料气组成,进行低温精馏或多级纯化。

在气体制备过程中,需要同时满足高洁净度、高密封性、高稳定可靠性的要求。洁净度方面,上游合成制备属于化工生产过程,无特殊洁净度要求,气体经过提纯后,进行气体冲入和混合制备需要满足下游集成电路制造工艺的标准规范。密封性方面,由于具有化学活性,电子气体,尤其是电子特气在生产过程中对系统材料与半导体制造要求保持一致,防止引入杂质或气体腐蚀引起泄漏、污染等危害。稳定可靠性方面,电子特气的品质指标包括纯度、杂质颗粒含量等,指标的任何变化都会影响下游半导体制造的结果。因此,为保证电子特气产品的一致性,对气体制备工艺系统的控制指标稳定性要求也非常重要。

在气体经过化学反应或经过物理提纯后,充装至钢瓶、储罐等容器后销售给下游客户。

电子特气产业链

从产业链来看,工业气体行业的原材料是空气、工业废气、基础化学原料等,其上游是气体分离及纯化设备制造业、基础化学原料行业、压力容器设备制造业等。下游领域包括冶金、化工、机械制造等传统行业,以及半导体、显示面板、LED、光伏、医疗健康、光纤光缆等新兴行业。

电子特气产业链

资料来源:硅烷科技招股说明书

资料来源:硅烷科技招股说明书

电子特气市场规模

电子特气市场规模是仅次于硅片市场规模的半导体材料。根据中国半导体行业协会的统计,电子特气占半导体材料整体市场的14%,在半导体材料规模占比仅次于硅片。

资料来源:中国半导体行业协会

资料来源:中国半导体行业协会

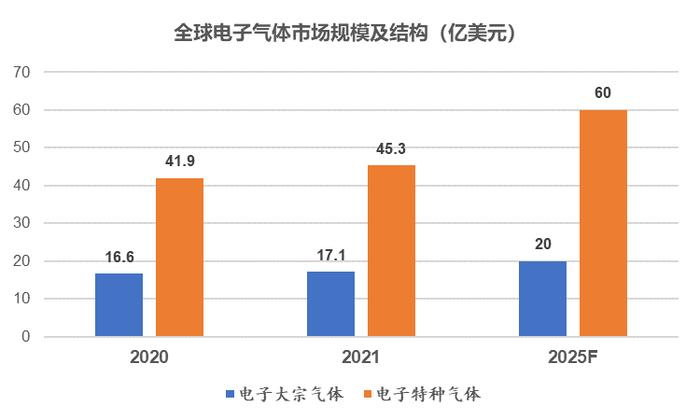

根据Techcet数据,2021年全球电子特气市场规模由41.9亿美元增至45.3亿美元,同比增加8.1%,占全球电子气体总量的比例由71.6%升至72.5%;而全球电子大宗气体市场规模由16.6亿美元增至17.1亿美元,同比增加3%。预计到2025年,全球电子气体规模将超80亿美元,其中电子特气的市场规模将达60亿美元。

根据中国半导体工业协会数据,2020年我国电子特气市场规模达到173.6亿元,同比增速达30.1%。近年来国内在建和未来规划建设的产能为电子气体提供了广阔的空间,2010-2020年年平均复合增长率达16.1%。预测2022年我国市场规模有望突破200亿元。

据中国半导体行业协会、立鼎产业研究网数据,中国大陆用于集成电路的电子特气市场规模在2021年约为85亿元,同比增长11.84%,增速超过全球平均水平。随着中国大陆晶圆厂进入扩产高峰期,中国电子特气市场规模有望随着晶圆厂产能的持续扩产而增长。预计到2025年,中国集成电路用电子特气市场规模将达到134亿元左右。

资料来源:Techcet

资料来源:Techcet

资料来源:中国半导体行业协会、前瞻产业研究院

资料来源:中国半导体行业协会、前瞻产业研究院

电子特气竞争格局

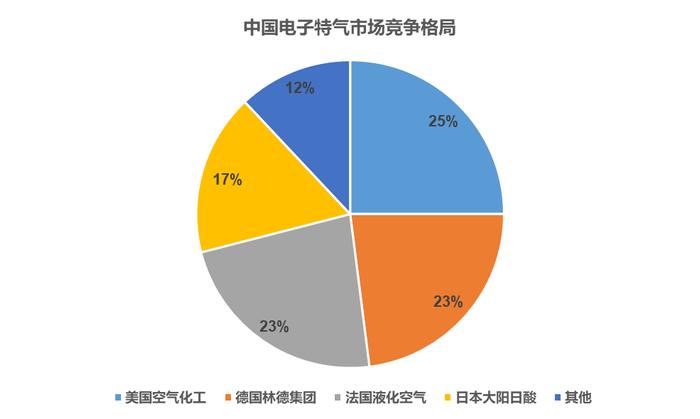

由于电子特气具备较高的储存、包装和运输等技术壁垒、严格的资质审核壁垒以及客户认证壁垒,全球电子特气市场高度集中。海外厂商发展较早,多年来通过收并购,集中度持续提升。目前全球市场主要被美国空气化工AirProducts、德国林德Linde、法国液化空气AirLiquide、以及日本大阳日酸TAIYONIPPONSANSO四家公司占据。根据华经产业研究院,头部四大公司占全球电子特气市场的90%以上,从中国电子特气市场占比来看,海外四大公司占据88%的市场份额。

资料来源:华经产业研究院

资料来源:华经产业研究院

资料来源:华经产业研究院

资料来源:华经产业研究院

尽管与国际气体公司相比,国内气体公司在规模、技术、工艺、设备等方面仍存在差距,但在技术不断突破、国家政策大力扶持、下游市场发展迅速等多重因素影响下,国内企业占据的市场份额有逐渐扩大的可能。此外,国内企业存在产品价格低、物流成本少、供货更及时等优势,国内气体企业的竞争力将不断增强,特种气体国产化成为行业发展的必然趋势。国内电子特气代表性的公司及情况如下:

国内电子特气发展现状及技术差距

经过几十年的发展,国内电子气体产业在很多技术难点上逐渐攻克,极大程度的缓解了严重的“进口依赖”局面。但是,目前国内的电子气体相关技术也还在解决“能用”的问题,部分涉及到“好用”层面的关键技术依然存在“卡脖子”的现象,其中包括大宗气体提纯净化的生产技术、特种气体保供的生产技术、表面处理/尾气处理/气体检测的高标准技术,这些环节都需要未来的技术积累与沉淀才能实现产业链“补短板”的最终目标。

大宗气体方面:目前,国内企业生产的大宗气体原料级气体质量(到99.999%级别)已经和国外接轨,在现场净化和终端净化技术上达到8N级水平,并逐步向9N及以上纯度迈进。尽管净化工艺的进步初显,但是核心技术上仍较国外存在差距,主要体现在:(1)气体分离用硅酸盐基中空纤维开发;(2)超高纯气体净化用的非蒸散型吸气剂开发(9N和9N以上);(3)超精净化用催化剂开发;(4)大型气体终端净化器的开发;(5)超高纯气体程控阀门研制;(6)高稳定新加热器(连续使用寿命高于5年)的开发。

特种气体方面:目前,国内已经解决了高纯氨、三氟化氮、氧化亚氮、六氟化硫、等电子气品种,其中三氟化氮、六氟化钨、四氟化碳进入国内主流12寸晶圆Fab厂商生产线,但是由于三氟化氮、六氟化硫等气体具有很高的全球变暖潜能值(GWP),故被国际上逐渐使用环境友好型的绿色产品所替代。在这一方面,国外公司的研制工作较我们起步早。尽管部分特种电子气已经实现自主供应能力,但硅族气体、含氟气体、卤素气体、掺杂气体、电子工业用同位素气体、成膜气体以及混配气体的国内供给均处于短缺状态,国内在这几类特种气体的相关提纯、合成等技术方面,仍较西方国家落后较多。

管路、阀门及包装物等金属表面处理:为确保避免二次污染,高质量的气体包装储运容器、以及相应的气体输送管线、阀门和接口在高纯特气在储存和运输过程中尤为重要。目前国内的内在制造材料和包装物内部处理技术只解决了可靠性问题,与国外有明显差距。尾气处理与回收技术:生产设备排出的废气中会含有有毒有害的副产品气体和没有反应的原料气体,故废气的处理和回收很必要。目前,尾气回收和处理技术市场基本被国外所垄断。气体检测技术:多种分析检测技术是电子气提纯的关键,需要分析出高纯气体中痕量杂质成分的含量,然后用差减法确定高纯气体的纯度。目前,部分检测技术已有一定基础,如常规的气相色谱法和化学分析法国内基本掌握,而部分超痕微量分析检测技术与国外差距较大。